1. క్యాప్ ఎలివేటర్ మరియు క్యాప్ ప్లేస్మెంట్ సిస్టమ్ ఇన్స్టాలేషన్

క్యాప్ అమరిక మరియు గుర్తింపు సెన్సార్ సంస్థాపన

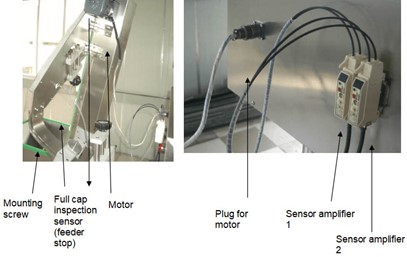

షిప్పింగ్ చేయడానికి ముందు, క్యాప్ లిఫ్ట్ మరియు ప్లేస్మెంట్ సిస్టమ్ వేరు చేయబడతాయి; దయచేసి క్యాపింగ్ మెషీన్ను అమలు చేయడానికి ముందు దానిపై క్యాప్ ఆర్గనైజింగ్ మరియు ప్లేసింగ్ సిస్టమ్ను ఇన్స్టాల్ చేయండి. దయచేసి దిగువ చిత్రాలలో చూపిన విధంగా సిస్టమ్ను కనెక్ట్ చేయండి:

క్యాప్ తనిఖీ సెన్సార్ లేకపోవడం (మెషిన్ స్టాప్)

a. మౌంటు స్క్రూతో, క్యాప్ను కనెక్ట్ చేయండి, ట్రాక్ మరియు రాంప్ను కలిపి ఉంచండి.

బి. కంట్రోల్ ప్యానెల్ యొక్క కుడి వైపున ఉన్న ప్లగ్కు మోటార్ వైర్ను కనెక్ట్ చేయండి.

c. సెన్సార్ యాంప్లిఫైయర్ 1ని ఫుల్-క్యాప్ తనిఖీ సెన్సార్కి కనెక్ట్ చేయండి.

డి. సెన్సార్ యాంప్లిఫైయర్ 2 ని లాక్ క్యాప్ తనిఖీ సెన్సార్కు కనెక్ట్ చేయండి.

క్యాప్ క్లైంబింగ్ చైన్ యొక్క కోణాన్ని సర్దుబాటు చేయండి: షిప్మెంట్కు ముందు, మీరు సమర్పించిన నమూనా క్యాప్ ఆధారంగా క్యాప్ క్లైంబింగ్ చైన్ యొక్క కోణం సవరించబడింది. క్యాప్ యొక్క స్పెసిఫికేషన్లను మార్చవలసి వస్తే (కేవలం పరిమాణం, క్యాప్ రకం కాదు), దయచేసి యాంగిల్ అడ్జస్టింగ్ స్క్రూను ఉపయోగించి క్యాప్ క్లైంబింగ్ చైన్ యొక్క కోణాన్ని సర్దుబాటు చేయండి, తద్వారా చైన్ పైభాగంలో ఉన్న గొలుసుపై వాలిన క్యాప్లను మాత్రమే అందించగలదు. కింది సూచనలు:

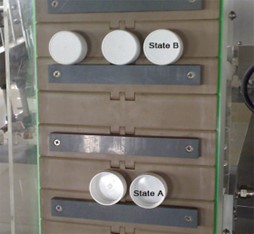

క్యాప్ క్లైంబింగ్ చైన్ క్యాప్లను పైకి తీసుకువస్తున్నప్పుడు, A స్థితిలో ఉన్న క్యాప్ సరైన దిశలో ఉంటుంది.

గొలుసు తగిన కోణంలో ఉంటే, B స్థితిలో ఉన్న క్యాప్ స్వయంచాలకంగా ట్యాంక్లోకి దిగుతుంది.

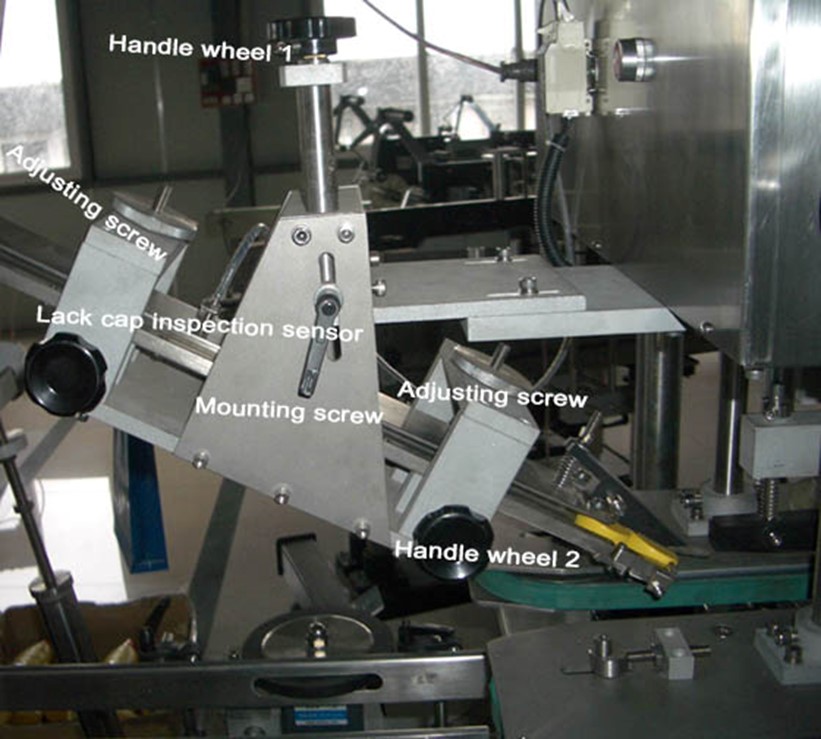

క్యాప్ డ్రాపింగ్ సిస్టమ్ (చ్యూట్) ను సర్దుబాటు చేయండి

అందించిన నమూనా ఆధారంగా డ్రాపింగ్ చ్యూట్ యొక్క కోణం మరియు స్థలం ఇప్పటికే నిర్ణయించబడ్డాయి. సాధారణంగా, వేరే కొత్త బాటిల్ లేదా క్యాప్ స్పెసిఫికేషన్ లేకపోతే, సెట్టింగ్ను సవరించాల్సిన అవసరం లేదు. మరియు బాటిల్ లేదా క్యాప్ యొక్క 1 స్పెసిఫికేషన్ కంటే ఎక్కువ స్పెసిఫికేషన్లు ఉంటే, తయారీ కర్మాగారం తదుపరి మార్పులకు తగినంత స్థలాన్ని వదిలివేస్తుందని నిర్ధారించుకోవడానికి క్లయింట్ కాంట్రాక్ట్ లేదా దాని అటాచ్మెంట్లో అంశాన్ని జాబితా చేయాలి. సర్దుబాటు విధానం క్రింది విధంగా ఉంటుంది:

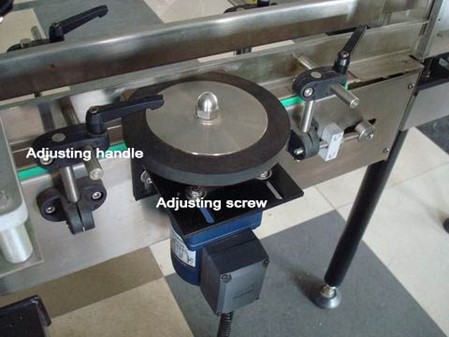

క్యాప్ డ్రాపింగ్ సిస్టమ్ ఎత్తును సర్దుబాటు చేయడానికి హ్యాండిల్ వీల్ను తిప్పే ముందు దయచేసి మౌంటింగ్ స్క్రూను విప్పు.

సర్దుబాటు స్క్రూ మీరు చ్యూట్ స్థలం యొక్క ఎత్తును మార్చడానికి అనుమతిస్తుంది.

చ్యూట్ యొక్క వెడల్పును హ్యాండిల్ వీల్ 2 (రెండు వైపులా) ఉపయోగించి సర్దుబాటు చేయవచ్చు.

క్యాప్ ప్రెస్సింగ్ కాంపోనెంట్ను సవరించడం

బాటిల్ క్యాప్ ప్రెస్సింగ్ విభాగం యొక్క ప్రాంతంలోకి ప్రవేశించినప్పుడు, క్యాప్ స్వయంచాలకంగా చ్యూట్ నుండి బాటిల్ నోటిని కప్పివేస్తుంది. సీసాలు మరియు క్యాప్ల ఎత్తు కారణంగా, క్యాప్ ప్రెస్సింగ్ విభాగాన్ని కూడా సవరించవచ్చు. క్యాప్పై ఒత్తిడి సరిపోకపోతే, క్యాపింగ్ పనితీరు దెబ్బతింటుంది. క్యాప్ ప్రెస్ భాగం యొక్క స్థానం చాలా ఎక్కువగా ఉంటే నొక్కడం పనితీరు మారుతుంది. ఇంకా, స్థానం చాలా తక్కువగా ఉంటే, క్యాప్ లేదా బాటిల్ దెబ్బతింటుంది. సాధారణంగా, క్యాప్ ప్రెస్సింగ్ భాగం యొక్క ఎత్తు రవాణాకు ముందు సవరించబడుతుంది. వినియోగదారు ఎత్తును తిరిగి సర్దుబాటు చేయవలసి వస్తే, విధానం క్రింది విధంగా ఉంటుంది:

క్యాప్ ప్రెస్సింగ్ విభాగం ఎత్తును సర్దుబాటు చేసే ముందు, దయచేసి మౌంటింగ్ స్క్రూను తీసివేయండి.

అతి చిన్న సీసాలను అమర్చడానికి యంత్రంతో మరొక క్యాప్ ప్రెస్సింగ్ ఎలిమెంట్ ఉంది మరియు దానిని ఎలా భర్తీ చేయాలో వీడియో చూపిస్తుంది.

గాలి పీడనాన్ని సర్దుబాటు చేయడం ద్వారా మూతను చ్యూట్ కిందకు దింపడం.

2. ప్రాథమిక విభాగాల మొత్తం ఎత్తును మార్చడం.

బాటిల్ ఫిక్స్ స్ట్రక్చర్, గమ్-ఎలాస్టిక్ స్పిన్ వీల్ మరియు క్యాప్ ప్రెస్సింగ్ భాగం వంటి ప్రధాన భాగాల ఎత్తును మెషిన్ లిఫ్ట్ మార్చవచ్చు. మెషిన్ లిఫ్ట్ కంట్రోల్ బటన్ కంట్రోల్ ప్యానెల్ యొక్క కుడి వైపున ఉంది. మెషిన్ లిఫ్ట్ను ప్రారంభించే ముందు, వినియోగదారు రెండు సపోర్ట్ పిల్లర్ల నుండి మౌంటు స్క్రూలను తీసివేయాలి.

క్రిందికి మరియు పైకి రెండింటినీ సూచిస్తుంది. స్పిన్ వీల్స్ స్థానం క్యాప్ల స్థానానికి అనుగుణంగా ఉందని నిర్ధారించుకోవడానికి. దయచేసి పవర్ ఆఫ్ చేసి, లిఫ్ట్ను సర్దుబాటు చేసిన తర్వాత మౌంటు స్క్రూను బిగించండి.

గమనిక: మీరు కోరుకున్న స్థానానికి చేరుకునే వరకు దయచేసి లిఫ్ట్ స్విచ్ (ఆకుపచ్చ)ను నొక్కి ఉంచండి. లిఫ్ట్ వేగం చాలా నెమ్మదిగా ఉంటుంది; దయచేసి ఓపికగా వేచి ఉండండి.

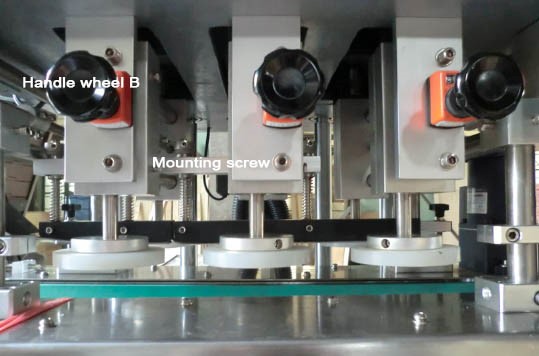

3. గమ్-ఎలాస్టిక్ (మూడు జతల స్పిన్ వీల్స్) తో తయారు చేయబడిన స్పిన్ వీల్ను సర్దుబాటు చేయండి.

యంత్ర లిఫ్ట్ స్పిన్ వీల్ ఎత్తును సర్దుబాటు చేస్తుంది.

స్పిన్ వీల్స్ జత యొక్క వెడల్పు క్యాప్ యొక్క వ్యాసం ఆధారంగా మారుతూ ఉంటుంది.

సాధారణంగా, రెండు చక్రాల మధ్య అంతరం క్యాప్ వ్యాసం కంటే 2-3 మిమీ తక్కువగా ఉంటుంది. హ్యాండిల్ వీల్ B ఆపరేటర్ స్పిన్ వీల్ యొక్క వెడల్పును మార్చడానికి అనుమతిస్తుంది. (ప్రతి హ్యాండిల్ వీల్ సాపేక్ష స్పిన్ వీల్ను సర్దుబాటు చేయగలదు.)

హ్యాండిల్ వీల్ B ని సర్దుబాటు చేసే ముందు, దయచేసి మౌంటు స్క్రూను తీసివేయండి.

4. బాటిల్ ఫిక్స్ నిర్మాణం సర్దుబాటు చేయబడుతోంది.

స్థిర నిర్మాణం మరియు లింక్ అక్షం యొక్క స్థానాన్ని సవరించడం ద్వారా బాటిల్ యొక్క స్థిర స్థానాన్ని మార్చవచ్చు. బాటిల్పై స్థిరీకరణ స్థానం చాలా తక్కువగా ఉంటే, ఫీడింగ్ చేసేటప్పుడు లేదా క్యాపింగ్ చేసేటప్పుడు బాటిల్ను పడుకోబెట్టడం సులభం. మరోవైపు, బాటిల్పై స్థిర స్థానం చాలా ఎక్కువగా ఉంటే, స్పిన్ వీల్స్ సరిగ్గా పనిచేయవు. కన్వేయర్ మరియు బాటిల్ ఫిక్స్ నిర్మాణాలను సర్దుబాటు చేసిన తర్వాత, మధ్య రేఖలు ఒకే రేఖలో ఉన్నాయో లేదో రెండుసార్లు తనిఖీ చేయండి.

హ్యాండిల్ వీల్ A ని తిప్పడం ద్వారా బాటిల్ ఫాస్టెనింగ్ బెల్టుల మధ్య దూరాన్ని సర్దుబాటు చేయండి (రెండు చేతులను కలిపి హ్యాండిల్ను తిప్పడం ద్వారా). ఫలితంగా, నొక్కే ప్రక్రియ అంతటా నిర్మాణం బాటిల్ను సమర్థవంతంగా స్థిరపరచగలదు.

మెషిన్ లిఫ్ట్ సాధారణంగా బాటిల్-ఫిక్సింగ్ బెల్ట్ ఎత్తును సర్దుబాటు చేస్తుంది.

(హెచ్చరిక: 4-లింక్ షాఫ్ట్లోని మౌంటు స్క్రూను విప్పిన తర్వాత, ఆపరేటర్ మైక్రోస్కోప్లో బాటిల్ ఫిక్స్ బెల్ట్ ఎత్తును మార్చవచ్చు.)

ఆపరేటర్ బెల్ట్ను పెద్ద పరిధిలో తరలించాల్సి వస్తే, స్క్రూలు 1 మరియు 2 కలిపి విప్పు మరియు సర్దుబాటు నాబ్ను తిప్పండి; ఆపరేటర్ బెల్ట్ ఎత్తును పరిమిత పరిధిలో సవరించాల్సి వస్తే, స్క్రూ 1ని మాత్రమే విప్పు మరియు సర్దుబాటు నాబ్ను క్రాంక్ చేయండి.

5. సర్దుబాటు చక్రం మరియు రైలింగ్తో బాటిల్ స్థలాన్ని సవరించడం.

బాటిల్ స్పెసిఫికేషన్ను మార్చేటప్పుడు, ఆపరేటర్ బాటిల్ స్థలం స్థానాన్ని సవరించడానికి వీల్ మరియు రైలింగ్ను సర్దుబాటు చేయాలి. స్పేస్ సర్దుబాటు వీల్ మరియు రైలింగ్ మధ్య దూరం బాటిల్ వ్యాసం కంటే 2-3 మిమీ తక్కువగా ఉండాలి. కన్వేయర్ మరియు బాటిల్ ఫిక్స్ నిర్మాణాలను సర్దుబాటు చేసిన తర్వాత, మధ్య రేఖలు ఒకే రేఖలో ఉన్నాయో లేదో రెండుసార్లు తనిఖీ చేయండి.

సర్దుబాటు స్క్రూను వదులు చేయడం ద్వారా బాటిల్ స్పేస్ సర్దుబాటు చక్రం యొక్క స్థానాన్ని సర్దుబాటు చేయండి.

కన్వేయర్ యొక్క రెండు వైపులా ఉన్న హ్యాండ్రైల్ యొక్క వెడల్పును వదులుగా ఉండే సర్దుబాటు హ్యాండిల్ని ఉపయోగించి సర్దుబాటు చేయవచ్చు.

పోస్ట్ సమయం: జూన్-07-2022