A. మాన్యువల్ లోడింగ్

బ్లెండర్ కవర్ తెరిచి నేరుగా పదార్థాలను మాన్యువల్గా లోడ్ చేయండి లేదా కవర్పై రంధ్రం చేసి పదార్థాలను మాన్యువల్గా జోడించండి.

బి. స్క్రూ కన్వేయర్ ద్వారా

స్క్రూ ఫీడర్ పౌడర్ మరియు గ్రాన్యూల్ మెటీరియల్ను ఒక యంత్రం నుండి మరొక యంత్రానికి రవాణా చేయగలదు. ఇది సమర్థవంతంగా మరియు సౌకర్యవంతంగా ఉంటుంది. ఇది ప్యాకింగ్ యంత్రాలతో కలిసి పని చేసి ఉత్పత్తి లైన్ను ఏర్పరుస్తుంది. కాబట్టి ఇది ప్యాకేజింగ్ లైన్లో, ముఖ్యంగా సెమీ-ఆటో మరియు ఆటోమేటిక్ ప్యాకేజింగ్ లైన్లో విస్తృతంగా ఉపయోగించబడుతుంది. ఇది ప్రధానంగా పాల పొడి, ప్రోటీన్ పౌడర్, బియ్యం పౌడర్, మిల్క్ టీ పౌడర్, ఘన పానీయం, కాఫీ పౌడర్, చక్కెర, గ్లూకోజ్ పౌడర్, ఆహార సంకలనాలు, ఫీడ్, ఫార్మాస్యూటికల్ ముడి పదార్థాలు, పురుగుమందులు, రంగు, రుచి, సువాసనలు మొదలైన పొడి పదార్థాలను రవాణా చేయడంలో ఉపయోగించబడుతుంది.

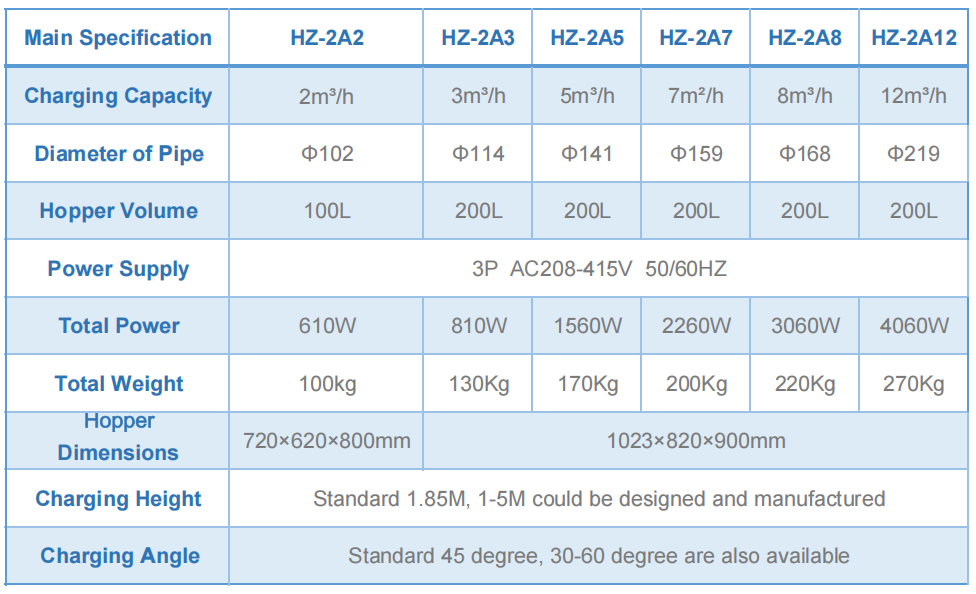

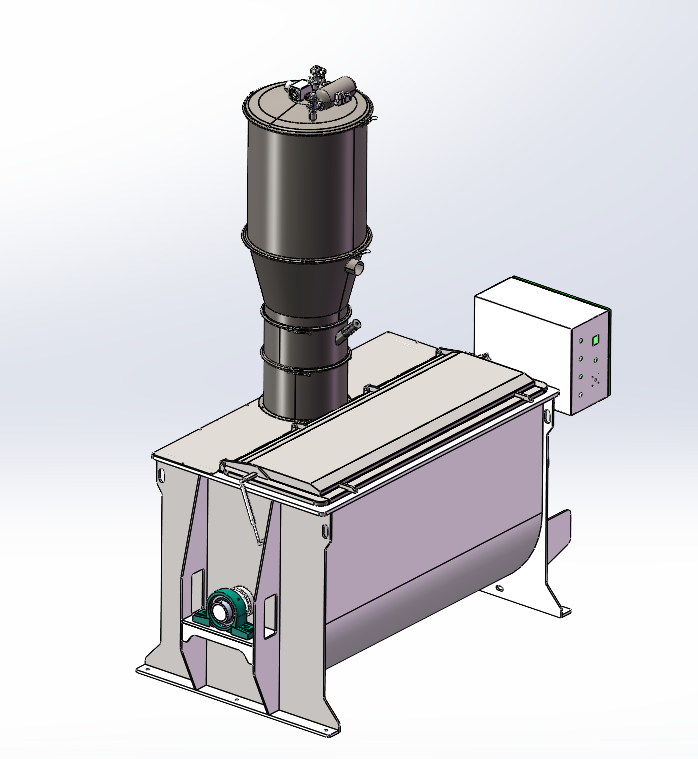

స్క్రూ కన్వేయర్ ఫీడింగ్ మోటార్, వైబ్రేటర్ మోటార్, హాప్పర్, ట్యూబ్ మరియు స్క్రూలతో కూడి ఉంటుంది. 45 డిగ్రీల ఛార్జింగ్ కోణం మరియు 1.85 మీటర్ల ఛార్జింగ్ ఎత్తు కలిగిన ప్రామాణిక మోడల్. సామర్థ్యం 2m3/h、3 m3/h、5 m3/h、8 m3/h మొదలైన వేగాన్ని కలిగి ఉంటుంది. ఇతరులను అనుకూలీకరించవచ్చు.

పని సూత్రం:

స్క్రూ ఫీడర్ పూర్తిగా మూసివేసిన హెలికల్ రొటేటింగ్ షాఫ్ట్ ద్వారా ఉత్పత్తిని పైకి కదిలిస్తుంది. స్క్రూ బాడీ వేగం సాధారణ స్క్రూ కన్వేయర్ కంటే ఎక్కువగా ఉంటుంది. సెంట్రిఫ్యూగల్ ఫోర్స్ చర్యలో, రవాణా చేయబడిన పదార్థం మరియు కేసింగ్ ఘర్షణను ఉత్పత్తి చేస్తాయి, ఇది స్క్రూ బ్లేడ్తో పదార్థం తిరగకుండా నిరోధిస్తుంది మరియు పదార్థం యొక్క సమస్యను అధిగమిస్తుంది. పడిపోతున్న గురుత్వాకర్షణ, తద్వారా పదార్థాల వంపుతిరిగిన లేదా నిలువుగా రవాణాను గ్రహించడం.

సి. వాక్యూమ్ కన్వేయర్ ద్వారా

వాక్యూమ్ ఫీడర్ యూనిట్ గాలిని సంగ్రహించే వర్ల్పూల్ ఎయిర్ పంపును ఉపయోగిస్తుంది. శోషణ పదార్థం ట్యాప్ మరియు మొత్తం వ్యవస్థ యొక్క ఇన్లెట్ వాక్యూమ్ స్థితిలో ఉండేలా తయారు చేయబడింది. పదార్థం యొక్క పొడి ధాన్యాలు పరిసర గాలితో పదార్థ ట్యాప్లోకి శోషించబడతాయి మరియు పదార్థంతో ప్రవహించే గాలిగా ఏర్పడతాయి. శోషణ పదార్థం ట్యూబ్ను దాటి, అవి తొట్టికి చేరుకుంటాయి. గాలి మరియు పదార్థాలు దానిలో వేరు చేయబడతాయి. వేరు చేయబడిన పదార్థాలు స్వీకరించే పదార్థం పరికరానికి పంపబడతాయి. పదార్థాలను తినిపించడానికి లేదా విడుదల చేయడానికి వాయు ట్రిపుల్ వాల్వ్ యొక్క "ఆన్/ఆఫ్" స్థితిని నియంత్రణ కేంద్రం నియంత్రిస్తుంది.

వాక్యూమ్ ఫీడర్ యూనిట్లో కంప్రెస్డ్ ఎయిర్ ఎదురుగా బ్లోయింగ్ పరికరం అమర్చబడి ఉంటుంది. ప్రతిసారీ పదార్థాలను డిశ్చార్జ్ చేసేటప్పుడు, కంప్రెస్డ్ ఎయిర్ పల్స్ ఎదురుగా ఫిల్టర్ను ఊదుతుంది. ఫిల్టర్ ఉపరితలంపై జతచేయబడిన పౌడర్ను ఊదడం ద్వారా పదార్థం సాధారణ శోషణను నిర్ధారిస్తారు.

వాక్యూమ్ జనరేటర్ ద్వారా వాయు వాక్యూమ్ ఫీడర్ హై వాక్యూమ్ ద్వారా పదార్థాల డెలివరీని సాధించడానికి కంప్రెస్డ్ ఎయిర్ని ఉపయోగిస్తుంది, మెకానికల్ వాక్యూమ్ పంప్ లేదు, సరళమైన నిర్మాణం, చిన్న పరిమాణం, నిర్వహణ-రహితం, తక్కువ శబ్దం, నియంత్రించడం సులభం, మెటీరియల్ స్టాటిక్ను తొలగించడం మరియు GMP అవసరాలకు అనుగుణంగా మొదలైనవి. వాక్యూమ్ జనరేటర్ యొక్క అధిక వాక్యూమ్, మరియు స్తరీకరణను నిరోధించడానికి మరియు మిశ్రమ పదార్థ కూర్పు యొక్క సజాతీయతను నిర్ధారించడానికి పదార్థాల రవాణా బ్లెండర్ ఆటోమేటిక్ ఫీడింగ్ పరికరం ఎంపిక.

స్క్రూ కన్వేయర్ మరియు స్క్రూ ఫీడర్ పోలిక

వాక్యూమ్ ఫీడర్ యొక్క ప్రయోజనాలు ప్రధానంగా:

1) దుమ్ము రహిత క్లోజ్డ్ పైప్లైన్ రవాణా దుమ్ము కాలుష్యాన్ని సమర్థవంతంగా తగ్గిస్తుంది మరియు పని వాతావరణాన్ని మెరుగుపరుస్తుంది. ఇది పర్యావరణం మరియు సిబ్బంది పదార్థాల కాలుష్యాన్ని తగ్గిస్తుంది మరియు శుభ్రతను మెరుగుపరుస్తుంది.

2) తక్కువ స్థలాన్ని ఆక్రమిస్తుంది, చిన్న ప్రదేశాలలో పౌడర్ రవాణాను పూర్తి చేయగలదు, కార్యస్థలాన్ని అందంగా మరియు ఉదారంగా చేస్తుంది.

3)‘సుదూర లేదా తక్కువ దూరాలకు పరిమితం కాదు’, ముఖ్యంగా సుదూర రవాణాకు అనుకూలం.

4) మాన్యువల్ శ్రమ తీవ్రతను తగ్గించి పని సామర్థ్యాన్ని మెరుగుపరచండి. చాలా పౌడర్ మెటీరియల్ రవాణా పద్ధతులకు ఇది మొదటి ఎంపిక.

ప్రతికూలతలు:

1) చాలా తడిగా, జిగటగా లేదా చాలా బరువైన పదార్థాలను రవాణా చేయడానికి తగినది కాదు.

2) పదార్థాల బాహ్య కొలతలు మరియు సాంద్రతకు సంబంధించిన అవసరాలు సాపేక్షంగా కఠినమైనవి. విభిన్న ఆకారాలు లేదా సాంద్రతలు కలిగిన పదార్థాలకు, రవాణా నాణ్యత బాగా రాజీపడవచ్చు.

స్క్రూ ఫీడర్ల యొక్క ప్రయోజనాలు:

1) పదార్థాల బయటి కొలతలు మరియు సాంద్రతకు సంబంధించిన అవసరాలు సాపేక్షంగా వదులుగా ఉంటాయి. పదార్థాలు స్పైరల్లోకి సజావుగా ప్రవేశించగలిగినంత వరకు, వాటిని ప్రాథమికంగా తేడా లేకుండా ఎత్తైన ప్రదేశాలకు రవాణా చేయవచ్చు.

2) మెటీరియల్ రకాలను మార్చేటప్పుడు శుభ్రం చేయడం తక్కువ కష్టం, మరియు ఇది వాక్యూమ్ ఫీడర్ కంటే సులభం.

ప్రధాన ప్రతికూలతలు:

1) దూర రవాణాకు తగినది కాదు, ఎందుకంటే దూరం పెరిగే కొద్దీ దాని రవాణా సామర్థ్యం తగ్గుతుంది.

2) పౌడర్ లేదా ఎగిరే పదార్థాలు దుమ్ము కాలుష్యానికి కారణం కావచ్చు.

కాబట్టి వాక్యూమ్ ఫీడర్లు మరియు స్క్రూ ఫీడర్లు ప్రతి ఒక్కటి వాటి స్వంత వర్తించే దృశ్యాలు మరియు పరిమితులను కలిగి ఉంటాయి. నిర్దిష్ట పదార్థ లక్షణాలు, ఉత్పత్తి వాతావరణం మరియు ఉత్పత్తి సామర్థ్య అవసరాలు వంటి అంశాల ఆధారంగా ఏ ఫీడర్ను ఎంచుకోవాలో సమగ్రంగా పరిగణించాలి.

రిబ్బన్ బ్లెండర్ సూత్రం గురించి మీకు ఏవైనా ప్రశ్నలు ఉంటే, సంప్రదింపుల కోసం మమ్మల్ని సంప్రదించడానికి సంకోచించకండి. మీ సంప్రదింపు సమాచారాన్ని ఇవ్వండి, మీకు ఏవైనా సందేహాలు ఉంటే సహాయం చేయడానికి మరియు నివృత్తి చేయడానికి మేము 24 గంటల్లోపు మిమ్మల్ని సంప్రదిస్తాము.

పోస్ట్ సమయం: మార్చి-06-2025